Aluminizacji zwierciadła nie da się oczywiście przeprowadzić w domowych warunkach. Należy nasze zwierciadło oddać do zakładu specjalizującego się w wykonywaniu cienkich warstw optycznych. Przestrzegam przed napylaniem zwierciadeł w firmach wykonujących odbłyśniki reflektorów samochodowych bo współczynnik odbicia warstwy oraz równomierność pokrycia mogą być dalekie od oczekiwanych.

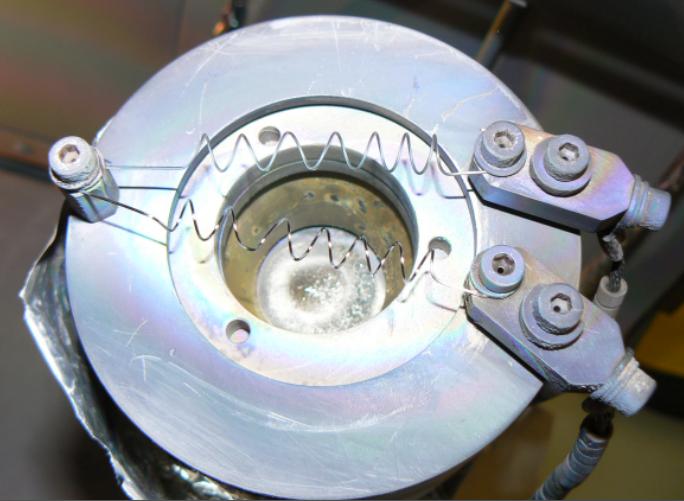

Warstwą odbijającą w zwierciadłach teleskopów najczęściej jest aluminium, naparowane na szkło w napylarkach próżniowych. Jako źródło aluminium stosuje się drut aluminiowy, pocięty w odcinki i wygięty w „koniki” (przypomina to „hacle” do procy) i zawieszony na spiralach grzejnych. Po podłączeniu napięcia spirala się nagrzewa , aluminium roztapia i rozpływa po spirali z której stopniowo paruje. Poniżej przedstawiam zdjęcie spirali z takimi właśnie konikami.

Spirala Aluminiowa z zawieszonymi "konikami"

Taką metodę naparowywania aluminium stosuje się w napylarkach z oporowogrzejnym źródłem parowania.Dużo lepsze efekty uzyskuje się w napylarkach w których źródłem parowania jest działo elektronowe. Można w nich wyparowywać aluminium z tygla grafitowego, dzięki czemu uzyskuje się pełną kontrolę prędkości parowania oraz grubości wykonywanej warstwy. Aluminium stosowane do wykonania zwierciadła ma czystość 99,99%! Poniżej na zdjęciach kolejno: tygiel grafitowy wypełniony roztopionym aluminium oraz działo elektronowe wypełnione kwarcem.

W napylarkach z oporowogrzejnym źródłem grubość warstwy zależy od ilości koników założonych na spiralę, przy czym zdarza się, że aluminium po roztopieniu potrafi zebrać się w kroplę i opaść, w konsekwencji czego warstwa będzie zbyt cienka. Prędkości parowania też nie można utrzymywać tak dokładnie jak w przypadku parowania zdziała elektronowego. Od prędkości parowania oraz temperatury, zależy struktura jaką zbuduje aluminium osiadające na szkle. Nam zależy, by była ona amorficzna. W nieodpowiednich warunkach aluminium może zbudować strukturę krystaliczną i w konsekwencji da mniejszy współczynnik odbicia. Dodam, że w napylarkach z oporowogrzejnym źródłem parowania, jedyną możliwą do wykonania warstwą zabezpieczająca aluminium jest warstwa z fluorku magnezu, podczas gdy przy zastosowaniu działa elektronowego zabezpieczenie można wykonać zarówno z fluorku jak i kwarcu, lub kwarcu i tlenku tytanu, co daje najlepsze właściwości spektralno-mechaniczne.

Wiele osób zastanawia się , jak duże różnice w grubości warstwy powstają podczas napylania. Słyszałem osobiście takie opinie, że nie ma sensu robić super dokładnego zwierciadła, bo warstwa i tak wprowadzi duże zniekształcenia na powierzchni. W dobrych napylarkach stosowanych w przemyśle optycznym różnice w grubości wykonanych warstw wynoszą około 1%. Jeśli przyjmiemy, że grubość warstwy aluminium wynosi 100nm, to zniekształcenia z tego wynikłe wyniosą 1nm! Tak małe różnice w grubości warstw możliwe są dzięki zastosowaniu specjalnego systemu planetarnego, zwierciadło umieszczone w danej celi obraca się nie tylko wokół osi przechodzącej przez środek komory ale też wokół osi przechodzącej przez środek celi. Aby jeszcze bardziej wyrównać grubość warstwy, stosuje się dodatkowo specjalną przesłonę, której kształt oraz wysokość dobiera się w dużej mierze doświadczalnie.

Wnętrze nowoczesnej aparatury próżniowej. Widoczny system planetarny z pięcioma sektorami oraz przesłona poprawiająca równomierność pokrycia.

Kolejnym, ważnym czynnikiem od którego zależy jakość wykonanej powłoki jest czystość powierzchni podkładu zwierciadlanego. Ważne jest oczywiście dokładne oczyszczenie, odtłuszczenie i usunięcie ładunków elektrostatycznych z powierzchni zwierciadła. Dodatkowo, gdy już szkło znajduje się w aparaturze, stosuje się czyszczenie jonowe. W starszych aparaturach wykonywane jest czyszczenie jarzeniowe, upraszczając sprawę można opisać to w ten sposób: we wnętrzu komory próżniowej znajduje się odpowiednio wygięty drut odizolowany od obudowy. Przyłożenie do tego drutu oraz do obudowy przeciwstawnych biegunów prądu wysokiego napięcia jonizuje resztki gazów we wnętrzu komory (ewentualnie po uzyskaniu wyższej próżni dotlenia się ją do poziomu umożliwiającego jonizację). Dzięki temu z powierzchni napylanej usuwane są nawet drobne pyłki, które mogły się przyczepić dzięki siłom elektrostatycznym. W nowoczesnych aparaturach czyszczenie jonowe odbywa się za pomocą działa jonowego. Daje to dużo lepsze rezultaty niż metoda opisana wcześniej. Dodatkowym atutem napylarek wyposażonych w działo jonowe jest to, że zastosowanie wiązki jonów w czasie samego procesu naparowywania sprawia, że warstwa aluminium jest dużo lepiej „upakowana”, ma mniej „prześwitów” zaś cząstki, które by się miały kiepsko trzymać, po prostu odpadają. W wypadku parowania materiałów przezroczystych (zabezpieczenie warstwy Al) stosując działo jonowe uzyskuje się wyższy współczynnik załamania i mocniejszą warstwę.

Od zastosowanej warstwy odbijającej zależą nie tylko właściwości mechaniczne, ale także spektralne napylonego zwierciadła. Poniżej załączam grafikę na której znajdują się wykresy sprawności warstw odbijających. Idąc od największej sprawości są to odpowiednio: AL zabezpieczone kwarcem oraz tlenkiem tytanu, następnie Al. niezabezpieczone. Następne , pokrywające się w sporej części wykresy to Al. zabezpieczone fluorkiem magnezu oraz Al. zabezpieczone samym kwarcem. Widoczna niewielka przewaga w sprawności warstwy z fluorkiem magnezu. jeśli chodzi o odpornosć mechaniczną to WARSTWA Z ZABEZPIECZENIEM KWARCEM I TLENKIEM TYTANU BIJE POZOSTAłE NA GłOWę. Dobrze położona wystarczy na wiele, wiele lat. Druga w kolejności jest oczywiście warstwa z kwarcem. Zabezpieczenie fluorkiem chroni przed utlenianiem, łatwo się jednak rysuje taka warstwa przy próbach czyszczenia.

Dodam, że dla właściwości spektralnych bardzo ważna jest grubość położonej warstwy zabezpieczającej. Ze względu na falową naturę światła, aby uzyskać odbicie rzędu 96% zarówno grubość warstwy krwarcu jak i dwutlenku tytanu musi wynosić ćwierć długości fali światła. Możliwość dokładnej kontroli grubości warstwy przezroczystej daje zastosowanie czujnika optycznego, podczas gdy grubość warstw metalicznych kontroluje się za pomocą czujników kwarcowych. Czyli, aby dobrze wykonać zwierciało z zabezpieczeniem napylarka musi mieć dwa rodzaje czujników grubości i prędkości parowania.

Reasumując, zwierciadło napylone w aparaturze optycznej osiągnie nawet 96% odbicia, jednocześnie nie zniekształacając powierzchni zwierciadła. Napylenie zwierciadła w napylarce przemysłowej, stosowanej do np: reflektorów samochodowych, da odbicie około 86% a przy odrobinie pecha nawet mniejsze, zaś z osiągniętego z wielkim trudem „lambda/10″ zostać nam może „lambda/4″