Czemu służą warstwy antyrefleksyjne, zapewne większość osób wie. Mają one zwiększyć ilość światła przechodzącego przez dany układ optyczny. Realizuje się to napylając na powierzchnie szkła warstwy o ściśle określonej grubości, z materiału o odpowiednio dobranym współczynniku załamania. W teorię, jak dobrać współczynnik załamania, oraz grubości warstwy nie będę się zagłębiał w tym miejscu, można ją znaleźć (w stopniu pozwalającym na zrozumienie) w większości podręczników traktujących o optyce oraz w niektórych podręcznikach do fizyki. Spotkałem się kiedyś z zarzutem (co gorsze studenta renomowanej uczelni technicznej), że nakładając jakąkolwiek warstwę na szkło, nie można zwiększyć ilości światła przechodzącego przez nie. Jednak można na sprawę spojrzeć inaczej: należy sobie przypomnieć , że światło ma falową naturę, zatem w odpowiednio dobranej warstwie zajdzie interferencja, dzięki której odbicie można zwiększyć ( zwierciadło dielektryczne) lub wypadku warstwy antyrefleksyjnej zmniejszyć.

Najprostsza warstwa, wykonana z jednego materiału, pozwala uzyskać antyrefleks typu V, czyli minimalne odbicie uzyska się dla jednej, konkretnej długości fali. Aby np. uzyskać warstwę zmniejszającą odbicie w pewnym zakresie , np. dla światła widzialnego, stosuje się powłoki wielowarstwowe.

Wiele osób próbuje „na oko” ocenić jakość warstwy, przeważnie na podstawie jej koloru. To jest kolejny błąd. Często słyszałem takie uwagi, że stare lornetki mają piękne, niebieskie warstwy, które są bardzo dobre. Otóż nie ma nic bardziej mylnego. W starych lornetkach (i nie tylko) warstwy były na ogół pojedyncze, więc były to antyrefleksy typu „V” przeważnie wykonane z fluorku magnezu, który na dodatek jest dosyć miękki. Stare napylarki nie dawały innej możliwości. Na dodatek nie miały odpowiednich mierników, pozwalających bardzo precyzyjnie określić grubość warstwy i zakończyć błyskawicznie jej naparowywanie. Optyk, od którego się uczyłem obsługi nowoczesnych napylarek, mówił mi, że w starych aparaturach próżniowych grubość warstwy często uzyskiwano obliczając z wielkości komory napylarki i gęstości naparowywanego materiału jego ilość (masę), którą trzeba było wyparować całkowicie, by otrzymać określoną grubość warstwy. To oczywiście dawało bardzo różne rezultaty. Wracając do kolory warstw, oko ludzkie jest wstanie wyłowić barwę, której w odbitym świetle jest o 0,1% więcej od pozostałych kolorów. Z tego wynika, że jeśli mamy warstwę która odbija powiedzmy 0,1% światła widzialnego, ale dla fali o długości 630 nm odbicie to rośnie do 0,2%, to dla ludzkiego oka, warstwa będzie miała czerwoną barwę. I warstwa taka będzie spektralnie dużo lepsza niż powiedzmy taka, która odbija średnio 0,2% a górkę do 0,3% będzie miała dla fali 550 nm. Tak więc częste stwierdzenia amatorów że piękne, zielonkawe warstwy są dużo lepsze od czerwonawych są po prostu bezzasadne.

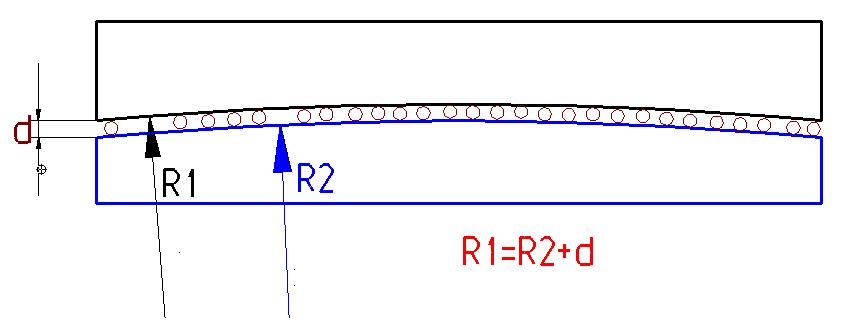

Wiem, że niektórzy kupując używany sprzęt optyczny, są niezadowoleni z jakości warstw; powierzchnia soczewek zdaje się być porysowana, warstwy wyglądają , jakby częściowo zeszły ze szkła. Powstaje wtedy pytanie, czy można taką warstwę zregenerować. Teoretycznie tak, tylko są pewne warunki, których w praktyce przeważnie spełnić się nie da. Po pierwsze, trzeba znać współczynnik załamania szkła z którego wykonano soczewkę. Po drugie, aby nałożyć nową warstwę należy się pozbyć starej. Są specjalne płyny, które pozwalają usunąć niektóre rodzaje warstw. Jednak często zdarza sięwarstwa odporna na dany płyn, lub co gorsze, szkło nieodporne na ten specyfik. W rezultacie, po zastosowaniu płynu, w skrajnym przypadku zostaniemy z częściowo lub wcale nie usuniętą warstwą i nadtrwionym szkłem obiektywu. Czasami daje się taką warstwę spolerować, ale ta metoda też nie jest pewna. Rozmawiałem kiedyś z optykiem, który próbował regenerować przednie soczewki obiektywów fotograficznych, używanych do robienia zdjęć w zakładach metalurgicznych, gdzie narażone były na wtapianie się w powierzchnię drobin metalu. Problem przy spolerowywaniu warstwy polegał na tym, że przy innej twardości szkła i warstwy, powierzchnia nie spolerowywała się równomiernie, na dodatek czasem potrafił oderwać się kawałek warstwy i porysować powierzchnię. Pewniejsze jest wykonanie specjalnego narzędzia i zeszlifowanie warstwy drobnym proszkiem, a następnie wypolerowanie. Tylko to już są duże koszty, na dodatek nie wiadomo, czy zebranie nawet małej ilości szkła nie zmieni parametrów optycznych soczewki w stopniu uniemożliwiającym dalsze stosowanie w układzie z pozostałymi elementami. Zarówno spolerowując jak i zeszlifowując starą warstwę, trzeba wcześniej zmierzyć krzywiznę soczewki a następnie w wyniku polerowania uzyskać taką samą. Tu potrzebny jest interferometr.

Jeszcze bardziej sprawa komplikuje się gdy mamy do czynienia z elementem (np. achromatem) w którym składowe soczewki są sklejone. Włożenie takowego obiektywu do aparatury próżniowej spowoduje popękanie szkła wskutek różnej rozszerzalności termicznej szkieł z których wykonano soczewki składowe. Należy więc taki element optyczny rozkleić. Dodam, że na poszczególne składowe achromatu napyla się przeważnie zupełnie inne warstwy antyrefleksyjne, by uzyskać takie same właściwości spektralne. Wynika to z różnych wspłczynników załamania flintu i kronu. Rozklejanie starego achromatu jest zajęciem ryzykownym i nie zawsze kończy się sukcesem (czytaj: nieposzczerbionym lub niepopękanym szkłem). Sklejenie powtórne achromatu to kolejna operacja którą musi wykonać wykwalifikowany pracownik na odpowiednim przyrządzie. Tu problem polega na tym, że po pierwsze, trzeba umieć dobrze wycisnąć klej z pomiędzy klejonych soczewek, po drugie na specjalnym przyrządzie trzeba ustawić tak osie optyczne składowych soczewek, by się pokrywały.

Reasumując- proces nałożenia nowych warstw musi być wykonany w naprawdę dobrym zakładzie optycznym, przez dobrych fachowców. Zatem jest to procedura kosztowna. Oddanie zaś obiektywu w ręce chałturnika skończy się co najmniej pogorszeniem właściwości optycznych a możliwe, że nawet jego zniszczeniem.